工业机器视觉的发展挑战

随着工业机器视觉应用越来越广泛,被检测对象越来越复杂,机器视觉应用从传统工业视觉向基于深度学习的AI工业视觉过渡

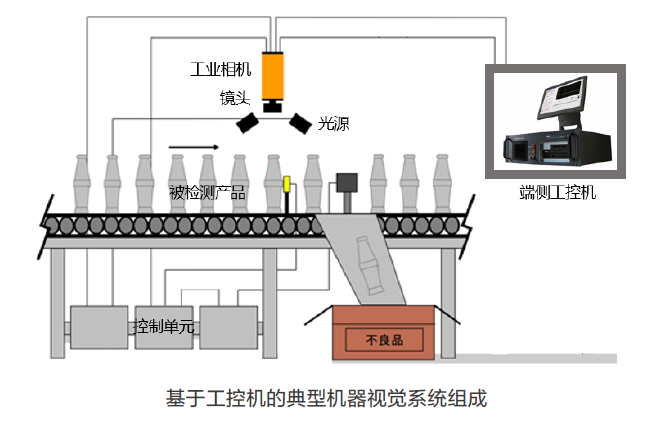

传统工业视觉系统的应用实现,是在经过给定背景、光源、采集光学器材参数的特定环境下,实现对目标感知区域拍摄的数字图像进行指定要求的处理,并提取特定的信息数据,并输出给指定设备作为动作依据,所依赖的是预先明确的固定特征,由视觉工程师基于视觉任务的特定需求,进行目标特征的定义以及数值判断的阀值定义的实现,这种逻辑简单的局限性,无法适用于随机性强、特征复杂的工作任务,如随机出现的复杂外观缺陷检测。因此,目前业界越来越多的使用到能解决此类复杂特征问题的深度学习。

深度学习算法在目前的行业普遍技术水平已经能够达到95% 以上的判定准确率。通过平衡漏判率和误判率,更加严格地控制漏判,可以让漏判率降到100PPM 以下,而误判率降到5% 以下。虽然基于深度学习的AI 工业视觉可以解决更复杂的问题,应用越来越广泛,但仍存在几个瓶颈,比如:

通用性、智能性和同类应用快速复制性欠佳

机器视觉在通用性方面存在不足,在一些集成应用中无法搭载,一台设备可能只适用于一家厂商或一种行业,导致开发成本过高。而在智能性方面,当库存量单位较高时,或者移动速度较快时,工业视觉在识别准确率上就难以达到要求。例如在分拣领域,工业视觉已经能够很好地适应小规模和品类较少的固定分拣,但对于复杂堆叠物体的识别和分拣,依然有90% 以上通过人工方式完成;

实际应用中视觉检测准确率较低,不可自学习,动态优化

尽管从一些算法的测试结果来看,工业视觉的图像识别准确率已经能够达到极高的水平,但要实现工业上的应用,还需要保证能够快速完成批量化检测,同时能够适应多样的环境(包括物体表面材质、工厂环境、工作距离等等)。只有在实际应用中能够达到极小的误检率,工业视觉才能实现其应用预期,从而满足客户的标准而得以推广;

单点系统维护成本过高

固定工位单机的部署方式,使得每次对设备进行调试、软件更新维护、监控分析都需要在本地完成,在机器视觉被工厂大规模使用的情况下,这种维护方式成本极其高昂;

注意:来自网络整理